工業自動化技術的飛速發展,對高素質技能型人才的需求日益迫切。為滿足教學、培訓和考核需求,集成了變頻調速、工業控制計算機及系統制造的工業自動化綜合實驗考核裝置與變頻調速工業自動化實訓裝置應運而生,成為連接理論知識與工程實踐的關鍵橋梁。

一、 核心裝置的功能與定位

- 工業自動化綜合實驗考核裝置:該裝置通常是一個高度集成化、模塊化的平臺。它模擬真實的工業生產線或控制流程,集成了PLC(可編程邏輯控制器)、觸摸屏(HMI)、傳感器、執行器、電機驅動(常包含變頻器)、氣動元件、工業通信網絡(如PROFIBUS、PROFINET、EtherCAT)等多種單元。其核心目的在于提供從基礎認知、編程調試到故障排查、系統優化的全流程、綜合性實驗與考核環境。學生或學員可以在此平臺上完成復雜控制邏輯設計、多機協同控制、網絡組態等高級實訓項目,并能通過預設或隨機故障點進行技能考核。

- 變頻調速工業自動化實訓裝置:這類裝置更側重于電機驅動與控制技術的專項訓練。它以變頻器為核心,配套三相異步電機、負載模擬裝置、測速單元及上位監控系統。實訓內容涵蓋變頻器的參數設置、多種控制模式(V/F控制、矢量控制等)、調速性能測試、節能運行分析以及變頻器與PLC、觸摸屏的集成應用。該裝置是理解和掌握現代節能驅動技術、運動控制基礎不可或缺的實踐工具。

二、 工業控制計算機及系統制造的關鍵作用

在上述兩類裝置中,工業控制計算機(IPC)及系統制造扮演著“大腦”與“神經中樞”的角色。

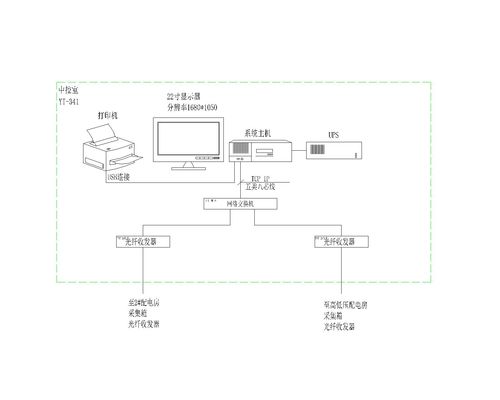

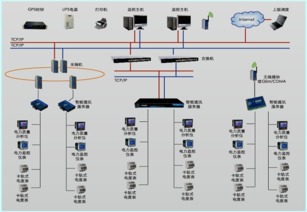

- 工業控制計算機(IPC):不同于商用PC,IPC具備堅固耐用、抗干擾性強、長期穩定運行等特點。在實訓裝置中,IPC主要承擔上位監控與管理任務,運行組態軟件(如WinCC、組態王等),實現對下位PLC、變頻器等設備的數據采集、狀態監控、流程畫面顯示、報警記錄、報表生成以及高級控制算法(如PID整定、數據歸檔)的執行。它提供了人機交互的高級界面和數據處理中心。

- 系統制造與集成:這是將各類自動化部件(PLC、變頻器、IPC、傳感器等)有機整合,形成一套穩定、可靠、功能明確的實訓系統的過程。這不僅僅是硬件連接,更包括:

- 電氣系統設計與安裝:符合工業標準的配電、布線、安全保護電路設計。

- 控制系統編程與調試:編寫PLC控制程序、HMI畫面、IPC監控腳本,并完成系統聯調。

- 通信網絡構建:配置工業現場總線或工業以太網,確保各設備間數據暢通。

- 工藝對象模擬:設計能夠模擬真實工業過程(如傳送帶分揀、恒壓供水、倉儲升降)的機械與電氣模型。

三、 一體化融合與教學價值

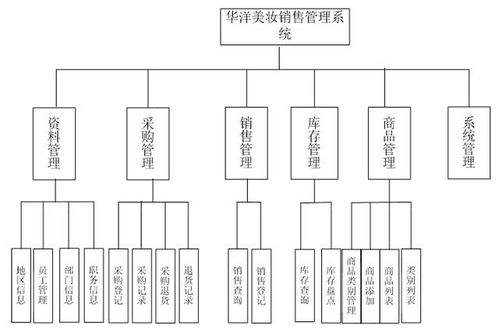

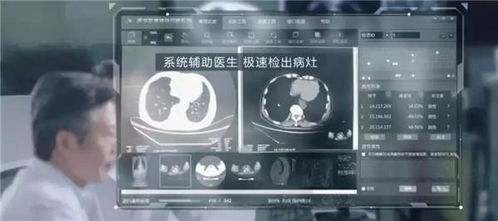

先進的實訓裝置將變頻調速技術、綜合控制平臺與工業控制計算機系統深度整合。例如,在一個“智能倉儲輸送實訓系統”中,變頻器控制輸送帶電機的啟停與速度;PLC作為主控制器,處理光電傳感器信號并協調多個變頻器與氣動機械手動作;IPC則提供整個倉庫的物料庫存可視化看板與管理系統。

這種一體化的設計具有極高的教學價值:

- 貼近工業實際:反映當前工業自動化“集中管理、分散控制”的主流架構。

- 培養系統思維:學員不僅學習單一設備,更掌握如何將多技術融合成一個完整系統。

- 提升綜合能力:鍛煉電氣安裝、程序開發、網絡通信、系統調試與維護的全方位能力。

- 支持創新研究:開放式平臺也為過程控制優化、先進算法驗證等提供了實驗基礎。

結論

工業自動化綜合實驗考核裝置與變頻調速實訓裝置,是培養現代工業自動化人才的核心裝備。其效能的高低,在很大程度上取決于工業控制計算機及系統制造的水平——即能否穩定、高效、逼真地集成與再現工業現場的控制邏輯與工藝流程。持續研發更智能、更開放、更貼近工業4.0標準的實訓裝置,對于提升人才培養質量、推動產業技術升級具有重要的現實意義。